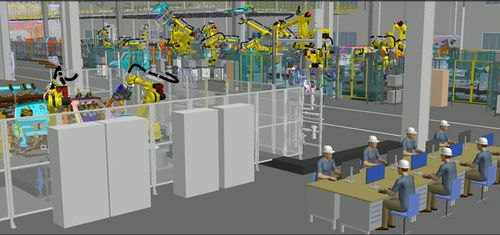

工厂车间设备与MES系统连接指南:方法、技术与效益

随着工业4.0和智能制造浪潮的推进,制造执行系统已成为现代工厂数字化转型的核心。将车间设备与MES系统有效连接,是实现数据驱动生产、提升运营效率的关键一步。本文将系统介绍设备连接的方法、主要技术路径以及由此带来的多重效益。

一、车间设备与MES系统连接的主要方法

车间设备与MES的连接并非单一模式,而是根据设备新旧程度、通信协议和数据需求,采用多层次、多样化的集成方案。

1. 直接连接与协议解析

对于具备通信接口的较新设备,可通过以下方式直接连接:

- 标准工业协议:利用设备原生支持的Modbus、OPC UA、PROFINET、EtherNet/IP等标准协议,通过工业网关或MES内置的驱动直接采集数据。这是最理想和高效的方式。

- 设备制造商专有API/SDK:部分高端或专用设备提供软件开发工具包或应用程序接口,允许MES系统直接调用,实现深度集成与控制。

2. 通过数据采集网关间接连接

对于大量老旧、不具备网络功能或协议封闭的设备,这是最常用的方案:

- 硬件网关:在设备PLC或控制器上加装数据采集网关。该网关负责从设备串口、并口或IO模块读取原始数据,将其转换为标准协议格式,并通过工厂网络发送至MES服务器。

- 边缘计算网关:更先进的网关具备边缘计算能力,可在数据源头进行初步过滤、汇总和逻辑处理,减轻MES服务器负载,并实现实时响应。

3. 传感器附加与视觉识别

对于完全无法直接通信的设备(如某些老旧机床):

- 加装智能传感器:安装振动、温度、功耗或计数传感器,间接获取设备运行状态、开机时间、产量等数据。

- 机器视觉与RFID:通过摄像头识别仪表盘、计数器,或利用RFID读写器跟踪物料、工装与产品的流动,将这些信息关联至MES。

4. 手动数据录入与移动终端辅助

作为自动化采集的补充,对于某些非自动化环节,可通过MES提供的工位终端、平板电脑或手持PDA,由操作工人工录入检验结果、工时、异常情况等信息。

二、实现连接的核心网络技术服务

稳定、安全、高效的网络是连接得以实现的基础。主要技术服务包括:

1. 工业网络架构设计与部署

- 分层网络设计:通常分为信息层(办公网)、制造层(车间监控网)和设备层(现场总线网),通过工业防火墙或DMZ区进行安全隔离与数据交换。

- 有线与无线融合:核心设备、固定工位采用工业以太网有线连接;对于AGV、移动终端、旋转设备等,采用工业Wi-Fi、5G或LoRa等无线技术补充,确保全覆盖与稳定性。

2. 工业通信协议转换与中间件

- 协议转换服务:利用专业的协议转换网关或软件,解决不同品牌、不同年代设备协议各异的问题,实现“多协议归一”,统一以OPC UA等标准格式对接MES。

- 中间件平台:部署工业物联网平台或消息中间件,作为设备数据与MES应用之间的“缓冲层”和“路由器”,负责数据汇聚、格式统一、路由分发和订阅管理,提升系统灵活性与解耦度。

3. 数据安全与网络管理

- 纵深防御:实施网络分段、访问控制列表、工业防火墙、VPN加密通信等措施,保护生产网络免受外部攻击和内部误操作影响。

- 网络监控与运维:对全厂工业网络状态进行实时监控,保障高可用性与低延迟,快速定位并排除故障。

三、设备连接MES带来的核心好处

实现设备与MES的互联互通,其价值远不止于数据采集本身,它驱动着生产管理模式的全方位变革。

1. 生产透明化与实时监控

- 全景可视:管理者可在MES看板上实时查看每一台设备的运行状态(运行、停机、故障)、当前加工任务、工艺参数、产量进度等信息,彻底告别“黑箱”生产。

- 实时报警:设备出现故障、工艺超差或物料短缺时,系统自动报警并推送,支持快速响应,减少停机损失。

2. 提升生产效率与设备效能

- OEE精准分析:自动采集设备开机时间、运行时间、故障时间与良品数,准确计算整体设备效率,为持续改善提供数据依据。

- 减少非增值时间:通过自动报工、工序间自动流转,大幅减少纸质单据传递、人工统计和数据录入时间。

- 预防性维护:基于设备运行数据(如振动、温度趋势)进行分析预测,从“事后维修”转向“预测性维护”,减少非计划停机。

3. 提高产品质量与可追溯性

- 参数防错与追溯:MES可将标准工艺参数下发至设备,防止人工设定错误。完整记录每件产品在每台设备上的加工时间、操作员、使用的物料批号和关键工艺参数,实现全流程正向与反向追溯。

- 质量数据关联:将在线检测设备的测量数据自动关联到产品序列号,构建全息质量档案。

4. 优化生产调度与决策支持

- 动态调度:基于设备的实时状态和任务进度,MES可动态优化生产排程,提高订单准时交付率。

- 数据驱动决策:积累的海量生产数据为分析产能瓶颈、优化工艺、降低能耗、精准核算成本提供了坚实的数据基础,支撑科学管理决策。

5. 降低运营成本与人力依赖

- 减少人工统计:自动化数据采集取代了大量重复性的人工抄录、统计工作,降低了人力成本与人为错误。

- 优化物料与能耗:通过精准监控设备能耗和生产节拍,为节能降耗和物料精细化管理提供可能。

###

将工厂车间设备连接到MES系统,是构建数字化车间的基石。它通过融合自动化技术、工业网络与信息技术,打通了从设备层到管理层的数字通道。成功的连接不仅需要选择合适的技术路径,更需有清晰的业务目标、周密的规划以及可靠的网络技术服务作为支撑。当设备数据真正流动起来并赋能于生产管理的各个环节时,企业将收获前所未有的透明度、效率与竞争力,稳步迈向智能制造的未来。